Nghiên cứu ảnh hưởng của một số thông số kết cấu trên máy băm/thái củ sắn tươi năng suất cao 10-20 tấn/h bằng mô hình quy hoạch hóa thực nghiệm

Thứ hai, 09/08/2021 - 13:06

Bài báo trình bày nội dung nghiên cứu ảnh hưởng của một số thông số kết cấu trên máy băm/thái củ sắn tươi năng suất cao.

Tóm tắt

Bài báo trình bày nội dung nghiên cứu ảnh hưởng của một số thông số kết cấu trên máy băm/thái củ sắn tươi năng suất cao. Kết quả nghiên cứu thực nghiệm đã xác định các phương trình toán học biểu thị ảnh hưởng của 3 thông số kết cấu cơ bản đến quá trình băm/thái trên máy băm/thái củ sắn tươi (số vòng quay của đĩa n, góc đặt dao β, góc mài dao σ) tới năng suất Q, chi phí/tiêu thụ năng lượng riêng q và tỉ lệ dập vỡ θ. Từ phân tích phương sai bằng tối ưu hóa hàm đa mục tiêu mô hình bậc hai theo Box Behnken Design, các điều kiện tối ưu tìm được là: số vòng quay của đĩa 200 vòng/phút; góc đặt dao 100 và góc mài dao 250. Dưới các điều kiện này thì hiệu suất phỏng đoán cao nhất là 0,9162%. Khi đó các hàm mục tiêu đạt được giá trị mong đợi là: năng suất lớn nhất 11,6734 tấn/h, chi phí năng lượng riêng nhỏ nhất 6,13554kW/h và tỉ lệ dập vỡ nhỏ nhất 1,50621%.

1. GIỚI THIỆU

Ở Việt Nam, sắn là cây lương thực truyền thống. Theo thời gian, cùng với những biến động kinh tế và thị trường, cây sắn đã có những bước phát triển mạnh mẽ, trở thành một loại cây hàng hóa vẫn trên đà phát triển cả về mặt diện tích và quy mô chế biến[1,2]. Xét đến hết năm 2016 diện tích sắn đạt khoảng 579.898 ha, tổng lượng cung nguyên liệu sắn năm 2016 lên tới trên 11,04 triệu tấn củ tươi [1]. Khoảng 70% sản lượng sắn sản xuất trong nước được đưa vào chế biến phục vụ xuất khẩu, với 2 sản phẩm chính là sắn lát và tinh bột. Kim ngạch xuất sản phẩm sắn của Việt Nam năm 2017 đạt trên 1 tỉ USD – là một trong 10 loại mặt hàng có kim ngạch xuất khẩu cao nhất hàng năm. Trong đó Trung Quốc là thị trường tiêu thụ chính đối với các sản phẩm sắn của Việt Nam, hàng năm tiêu thụ trên 80% tổng lượng sản phẩm sắn xuất khẩu [2].

Với phương thức sản xuất nhỏ lẻ chất lượng thấp sẽ khó có cơ hội để cạnh tranh xuất khẩu so với các mặt hàng tương tự của các nước trong khu vực. Vì vậy sắn lát của Việt Nam muốn “giữ” được chỗ đứng trên thị trường xuất khẩu bắt buộc phải đầu tư công nghệ, thiết bị vào công đoạn chế biến quy mô công nghiệp mới có khả năng đáp ứng được về sản lượng và chất lượng của sản phẩm. Một trong khâu có thể coi là “bế tắc”, hiện tại các cơ sở chế biến vẫn dùng sức người để băm/thái (Hình 1), như vậy lượng người lao động rất lớn.

Nếu vẫn sử dụng nhân công lao động thủ công như vậy áp dụng vào dây chuyền chế biến quy mô công nghiệp sẽ không đáp ứng và không đạt được yêu cầu, mà còn bị động trong khâu chuẩn bị nhân lực khi vào thời vụ sản xuất. Cho nên công đoạn băm/thái cần phải giải quyết bằng máy trong quy trình chế biến sắn khô (sắn băm) chất lượng cao. Bởi vậy nghiên cứu chế tạo đưa ra thị trường mẫu thiết bị/máy băm (thái) củ sắn tươi năng suất cao là rất cần thiết. Tuy nhiên việc thiết kế, chế tạo ngay ra mẫu máy còn nhiều hạn chế và rủi ro. Do đó việc nghiên cứu máy băm/thái củ sắn tươi trên cơ sở lý thuyết thông qua mô hình quy hoạch thực nghiệm để tìm ra nguyên lý kết cấu và các thông số ảnh hưởng chính nhằm tối ưu cho công đoạn thiết kế và hạn chế rủi ro khi chế tạo là cần thiết, có ý nghĩa khoa học và thực tiễn cao. Chính vì vậy nội dung bài báo này trình bày kết quả nghiên cứu ảnh hưởng của một số thông số kết cấu trên máy băm/thái củ sắn tươi năng suất cao 10-20 tấn/h bằng mô hình quy hoạch hóa thực nghiệm. Kết quả nghiên cứu là cơ sở khoa học để đưa ra một mẫu máy băm/thái củ sắn tươi năng suất cao có kết cấu hợp lý, đáp ứng các yêu cầu thực tiễn đặt ra góp phần giải quyết vấn đề cấp bách hiện nay trong sản xuất đang đòi hỏi.

2. CƠ SỞ LÝ THUYẾT/PHƯƠNG PHÁP NGHIÊN CỨU

Trên cơ sở phương pháp luận của nghiên cứu thực nghiệm hiện đại, bằng phương pháp nghiên cứu trên mô hình quy hoạch thực nghiệm đa yếu tố sử dụng phương pháp phân tích phương sai và phân tích hồi quy tìm hàm tối ưu cho chất lượng băm/thái củ sắn tươi[3-4]. Đánh giá ảnh hưởng của các thông số kết cấu trên máy băm thái củ sắn tươi năng suất cao 10-20 tấn/h.

Phương pháp quy hoạch thực nghiệm đa yếu tố/đa mục tiêu sẽ chia thành hai giai đoạn[4]:

Giai đoạn 1: Xây dựng mô hình bao gồm m phương trình hồi quy. Ta tiến hành N thí nghiệm nhưng tại mỗi thí nghiệm ta không chỉ đo giá trị của một biến ra mà là của m biến ra Y1, Y2, ..., Ym.

Giai đoạn 2: Tìm điểm tối ưu chung cho m mô hình. Đến đây xảy ra hai trường hợp:

- Nếu thỏa mãn với độ chính xác của các mô hình thì chỉ việc sử dụng các phương pháp quy hoạch đa mục tiêu để tìm cực trị.

- Nếu không thỏa mãn với độ chính xác của các mô hình thì phải tiếp tục bằng quy hoạch hoạch thực nghiệm.

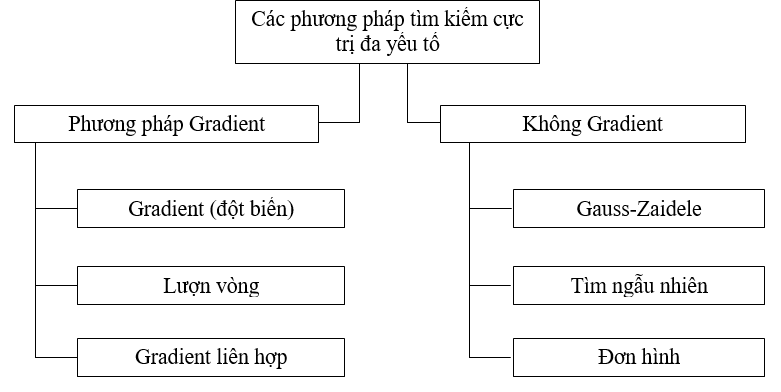

Ví dụ về các phương pháp tìm kiếm cực trị đa yếu tố[4]:

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Cơ sở lý thuyết nghiên cứu quy hoạch hóa thực nghiệm

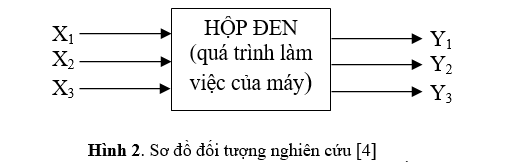

Phương pháp quy hoạch hóa thực nghiệm được tiến hành theo kế hoạch lập ra từ trước với sự thay đổi đồng thời của các yếu tố cho phép xác lập mức độ tương tác/tương quan giữa các yếu tố đầu vào và các yếu tố đầu ra. Các tín hiệu đầu ra dùng để đánh giá đối tượng là vec tơ Y = (Y1, Y2, ....Ym). Chúng thường được gọi là các hàm mục tiêu. Biểu diễn hình học của các hàm mục tiêu được gọi là mặt đáp ứng (bề mặt biểu diễn)[3-5].

Trong nghiên cứu này do đối tượng nghiên cứu của quy hoạch thực nghiệm thường là những hệ phức tạp, với cơ chế chưa được hiểu biết đầy đủ nhờ các mô hình lý thuyết, nên có thể hình dung chúng như một “hộp đen” trong hệ thống điều khiển gồm các tín hiệu đầu vào và đầu ra như Hình 2.

Mục tiêu của quy hoạch thực nghiệm trong nghiên cứu này nhằm giảm đáng kể số lượng thí nghiệm cần thiết, giảm thời gian tiến hành thí nghiệm và chi phí phương tiện vật chất. Ngoài ra hàm lượng thông tin nhiều hơn rõ rệt nhờ đánh giá được vai trò của tác động qua lại giữa các yếu tố và ảnh hưởng của chúng đến hàm mục tiêu. Nhận được mô hình toán học thực nghiệm, đánh giá được sai số thí nghiệm, cho phép xét ảnh hưởng của các thông số với mức độ tin cậy xác định, cho phép xác định được điều kiện tối ưu tối đa yếu tố của thiết bị máy băm/thái củ sắn tươi một cách khá chính xác bằng các công cụ toán học, thay cho cách giải gần đúng, tìm tối ưu cục bộ như ở các thực nghiệm thụ động. Cụ thể kết quả tiến trình quy hoạch thực nghiệm được trình bày chi tiết ở mục 3.2 dưới đây.

3.2. Kết quả tối ưu quy hoạch hóa thực nghiệm

3.2.1. Xây dựng mô hình hồi quy thực nghiệm

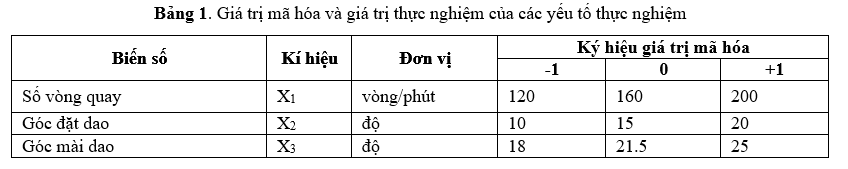

Tác giả đã phân tích hàng loạt các công trình nghiên cứu trước đó, tiến hành nghiên cứu lý thuyết, xem xét ảnh hưởng của nhiều thông số, rút ra được miền giá trị tối ưu lý thuyết của chúng. Để kiểm chứng và xác định cụ thể hơn giá trị tối ưu của một số thông số chính, một thực nghiệm đa yếu tố đã được tiến hành. Nhờ kết quả nghiên cứu lý thuyết, ảnh hưởng của các thông số này được khẳng định là phi tuyến. Vì thế đã chọn kế hoạch thực nghiệm bậc 2 Box-Benken 3 yếu tố[3-5]. Các yếu tố ảnh hưởng chính là: Số vòng quay của thiết bị; Góc đặt dao; Góc mài dao[6-7]. Bằng cách sử dụng quy hoạch trực giao đối xứng, mỗi yếu tố tiến hành tại 3 mức (-1, 0, +1) như trong Bảng 1.

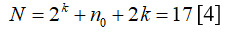

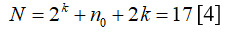

Từ các thí nghiệm sơ bộ thấy rằng, các điều kiện tối ưu nằm trong miền biến đổi của các thông số. Ở đây tác giả sử dụng quy hoạch trực giao cấp 2, tiến hành lập bảng thí nghiệm đầy đủ với k =3 thì tổng số thí nghiệm (bảng 2):

Trong đó: N- số lượng thí nghiệm; k- số yếu tố ảnh hưởng; 2k - thí nghiệm của quy hoạch trực giao cấp I; n0 - thí nghiệm tại tâm miền quy hoạch; 2k- thí nghiệm tại các điểm “sao”;

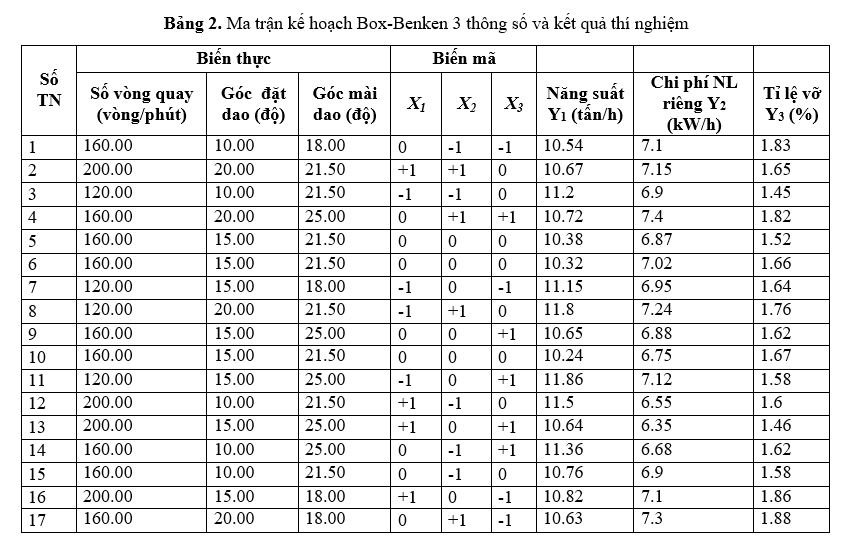

Qui hoạch thực nghiệm đưa ra bảng ma trận thực nghiệm gồm 17 thí nghiệm với 3 hàm mục tiêu là năng suất, chi phí năng lượng riêng và tỉ lệ sản phẩm vỡ. Mối tương quan giữa giá trị mã hóa và giá trị thực được chỉ ra ở Bảng 2 và phương trình (1).

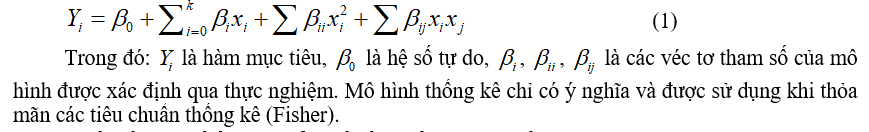

Bảng 2 gồm 17 thí nghiệm tương ứng là 17 giá trị khác nhau của 3 yếu tố đầu vào: số vòng quay, góc đặt dao, góc mài dao và 3 thông số đầu ra như năng suất, chi phí năng lượng riêng và tỉ lệ sản phẩm vỡ. Ảnh hưởng và sự tương tác giữa 3 yếu tố đầu vào đến các hàm mục tiêu (3 thông số đầu ra) được tiến hành xây dựng bởi hàm hồi quy bậc 2 cho các hàm mục tiêu như sau (phương trình 1):

3.2.2. Phân tích sự có ý nghĩa của mô hình với thực nghiệm

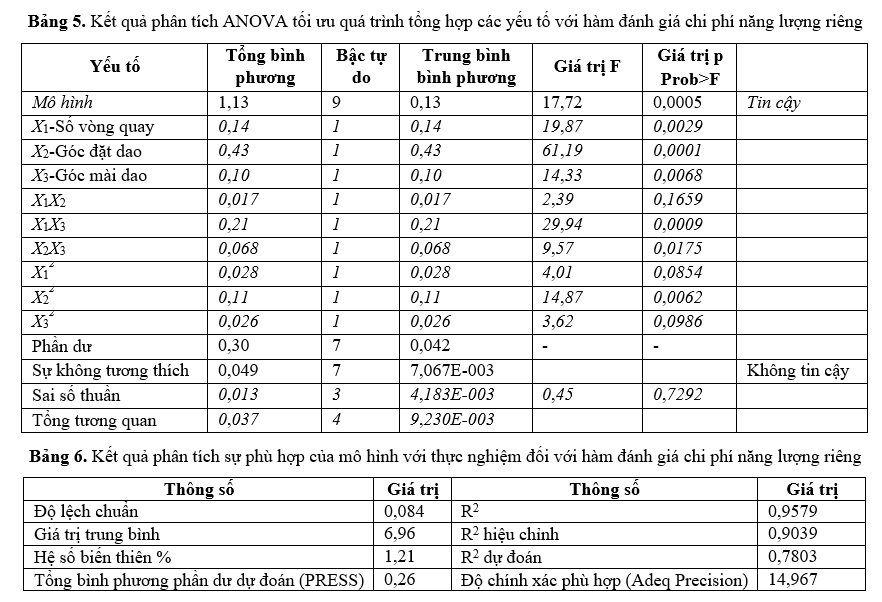

Phân tích sự phù hợp của mô hình và sự có ý nghĩa của mô hình được đánh giá qua phân tích phần ANOVA (Bảng 3, Bảng 5 và Bảng 7) và các chỉ số tương quan (Bảng 4, Bảng 6 và Bảng 8). Sự có ý nghĩa của các hệ số hồi quy được kiểm định bởi chuẩn F, với các giá trị p < 0,05 cho biết các hệ số hồi quy có nghĩa. Như vậy, Bảng 3 cho thấy giá trị “Model-F-value” đối với hàm đánh giá năng suất thiết bị là 9,59 và mô hình hoàn toàn có ý nghĩa thống kê với độ tin cậy 99,65% (p < 0,0035). Bảng 5 cho thấy giá trị “Model-F-value” đối với hàm đánh giá chi phí năng lượng riêng là 17,72 và mô hình có độ tin cậy 99,95% (p < 0,0005).Tương tự Bảng 7 cho thấy giá trị “Model-F-value” đối với hàm đánh giá tỉ lệ sản phẩm vỡ là 9,15 và mô hình có độ tin cậy 99,6% (p < 0,0040). Với tất cả các yếu tố đầu vào như số vòng quay, góc đặt dao, góc mài dao và từng cặp các yếu tố này đều có giá trị p < 0,05 cho biết từng yếu tố này cũng như tương tác từng cặp yếu tố đều có nghĩa (Bảng 3, Bảng 5 và Bảng 7). Điều này được minh họa rõ hơn khi quan sát mặt đáp ứng ở Hình 3, Hình 4, Hình 5. Thêm vào đó chuẩn F cho “sự không tương thích – Lack of fit” của mô hình đánh giá năng suất thiết bị là 0,64 (p=0,6293), mô hình đánh giá chi phí năng lượng riêng là 0.45(p=0.7292), mô hình đánh giá tỉ lệ sản phẩm vỡ là 0.57(p=0.6650), điều đó chứng tỏ mô hình hoàn toàn tương thích với thực nghiệm. Kết quả thu được cho thấy, các yếu tố đầu vào đều có ảnh hưởng đến chất lượng sản phẩm (3 thông số đầu ra). Kết quả phân tích ANOVA cho thấy giá trị R2 tương ứng với các yếu tố nêu trên lần lượt là (0,9250; 0,9579; và 0,9217) (R-Squared) như ở Bảng 4, Bảng 6 và Bảng 8 cho thấy gần bằng 1, chứng tỏ giá trị thu được từ thực nghiệm gần với giá trị dự đoán của mô hình.

Từ các giá trị phân tích có ý nghĩa ở trên, giá trị hàm mong đợi được phần mềm DX7 đưa ra được biểu diễn theo phương trình cụ thể sau:

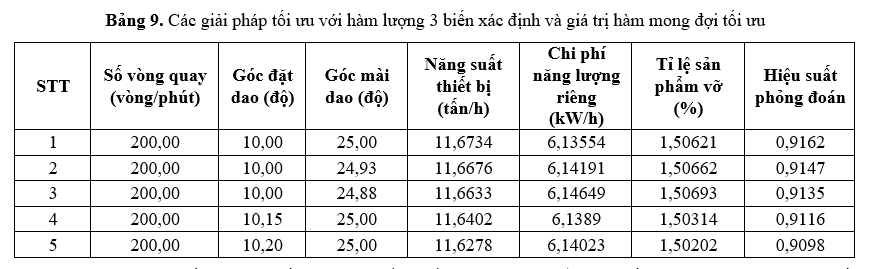

Khi giải bài toán tối ưu đánh giá năng suất thiết bị Y1 với hàm mong đợi đạt được là lớn nhất, chi phí năng lượng riêng Y2 với hàm mong đợi đạt được là nhỏ nhất, tỉ lệ sản phẩm vỡ Y3 với hàm mong đợi đạt được là thấp nhất bằng cách chập mục tiêu theo thuật toán “hàm mong đợi” đã tìm được 5 giải pháp tối ưu với hàm lượng 3 biến xác định là số vòng quay, góc đặt dao, góc mài dao từ sử dụng thuật toán hàm mong đợi bằng phương pháp mặt đáp ứng cũng được đưa ra, kết hợp với phương trình hàm mong đợi đã tìm ra, chất lượng sản phẩm tương ứng với 3 biến xác định được trình bày ở Bảng 9.

Bảng 9 cho thấy giá trị tối ưu do phần mềm chọn tại điểm có số thự tự là 1 có hiệu suất phỏng đoán cao nhất cho chất lượng sản phẩm mong đợi tối ưu hơn cả. Tuy nhiên do phương pháp mặt đáp ứng được thiết lập dựa trên một số lượng hữu hạn các thực nghiệm, dẫn đến có những điểm không phản ánh đúng giá trị thực của hàm mục tiêu. Để kiểm tra tính đúng đắn của phương pháp, tác giả tiến hành kiểm chứng bằng thực nghiệm tại điểm tối ưu mô hình đưa ra ở Bảng 9 từ đó chọn “cặp biến” cho kết quả hàm mong đợi như sau: số vòng quay 200 vòng/phút; góc đặt dao 100; góc mài dao 250; khi đó chất lượng quá trình cắt thái sẽ là: năng suất của thiết bị 11,6734 tấn/h; chi phí năng lượng riêng 6,13554 kW/h; tỉ lệ sản phẩm vỡ 1,50621%. Hiệu suất phỏng đoán cao nhất là 91,62%.

4. KẾT LUẬN

Sử dụng phương pháp toán học thống kê bằng phương pháp phân tích phương sai đã xác định được hàm tối ưu cho chất lượng quá trình băm/thái (năng suất thiết bị, chi phí năng lượng riêng, tỉ lệ sản phẩm vỡ) với 3 yếu tố đầu vào số vòng quay, góc đặt dao, góc mài dao của máy băm/thái. Cả 3 yếu tố này cũng như sự tương tác giữa các yếu tố này đều có ảnh hưởng đến chất lượng cắt thái, điều này chứng tỏ sử dụng phương pháp qui hoạch hóa thực nghiệm bằng mặt đáp ứng phù hợp cho nghiên cứu tối ưu đánh giá chất lượng cắt thái qua 3 yếu tố đầu ra (năng suất, chi phí năng lượng riêng, tỉ lệ sản phẩm vỡ). Cụ thể kết quả đã tìm được giá trị của các thông số đối với kết quả hàm mong đợi như sau: số vòng quay 200 vòng/phút; góc đặt dao 100; góc mài dao 250; khi đó chất lượng quá trình cắt thái đạt được: năng suất của thiết bị 11,6734 tấn/h; chi phí năng lượng riêng 6,13554 kW/h; tỉ lệ sản phẩm vỡ 1,50621%. Hiệu suất phỏng đoán là 91,62%. Với kết quả này hoàn toàn có thể tham khảo trong quá trình thiết kế, chế tạo và thực nghiệm nhằm giảm chi phí kinh tế, nhất là chi phí làm thí nghiệm. Mặt khác từ các kết quả nêu trên có thể làm cơ sở khoa học cho việc quyết định lựa chọn các thông số công nghệ để làm chế độ vận hành máy đạt hiệu quả cao nhất.

TÀI LIỆU THAM KHẢO

[1]. http://vinanet.vn/thuong-mai-cha/xuat-khau-san-va-san-pham-tu-san-tang-ca-luong-va-kim-ngach-688172.html

[2]. http://www.fao.org/faostat/en/?#data/QC

[3]. Nguyễn Minh Tuyển, 2005. Quy hoạch thực nghiệm. Nhà xuất bản Khoa học và Kỹ thuật.

[4]. Phạm Văn Lang, Bạch Quốc Khang, 1998. Cơ sở lý thuyết quy hoạch thực nghiệm và ứng dụng trong kỹ thuật nông nghiệp. Nhà xuất bản Nông nghiệp, Hà Nội.

[5]. Design-Expert version 7.1, 2007. Software for desig of experiments, Stat-Ease, Inc, Minneapolis, USA.

[6]. A.la. XOKOLOV, 1976. Cơ sở thiết kế máy sản xuất thực phẩm, Nhà xuất bản Khoa học và Kỹ thuật.

[7]. Nguyễn Như Thung và cộng sự, 1987. Máy và thiết bị chế biến thức ăn chăn nuôi, Nhà xuất bản Khoa học và Kỹ thuật.

Nguyễn Đình Tùng, Nguyễn Văn Tiến

Viện nghiên cứu thiết kế chế tạo máy nông nghiệp-RIAM (Bộ Công Thương)

HỘI NGHỊ KHOA HỌC VÀ CÔNG NGHỆ TOÀN QUỐC VỀ CƠ KHÍ LẦN THỨ V - VCME2018, trang 1045-1053