Theo thống kê của Hội Đúc và Luyện kim Việt Nam, hiện cả nước có khoảng 600 doanh nghiệp nội địa hoạt động trong lĩnh vực đúc với các sản phẩm như vỏ động cơ, đúc ống. đúc phôi cho chế tạo cơ khí, phụ tùng ô tô, xe máy... với công suất từ 10.000 tới 50.000 tẩn/ năm. Nhu cầu vật đúc mỗi năm đều tăng, dự kiến sẽ tăng 25% vào năm 2025.

Đúc thuộc lĩnh vực gia công nhanh, nhưng công đoạn xử lý dư lượng sau đúc (cắt bỏ, mài, làm sạch bề mặt) chủ yếu vẫn thực hiện bằng tay, tốn nhiều thời gian, công sức và năng suất thấp. Tính đến thời điểm hiện tại, hầu như chưa có công trình nghiên cứu trong nước nào thực hiện về tự động hoá khâu xử lý phần dư thừa, ba-via cho sản phẩm đúc.

Nhận thấy nhu cầu thị trường cho sản phẩm ngành công nghiệp đúc là rất lớn trong khi sản phẩm đúc sản xuất trong nước chỉ mới thoả mãn được một phần nhu cầu thiết yếu thị trường nội địa, KS. Nguyễn Thanh Liêm và các cộng sự tại Công ty TNHH Dịch vụ kỹ thuật thương mại Nhất Tinh đã thực hiện đề tài “Nghiên cứu, thiết kế, chế tạo hệ thống xử lý cổ rót và làm sạch ba-via biên dạng 3D chi tiết đúc”. Đề tài hướng tới mục tiêu xây dựng hệ thống tự động trong công đoạn xử lý lượng dư sau đúc (cắt ba via, mài, làm sạch bề mặt,...), phục vụ nhu cầu cấp thiết về nâng cao năng suất, chất lượng sản phẩm cho ngành gia công cơ khí.

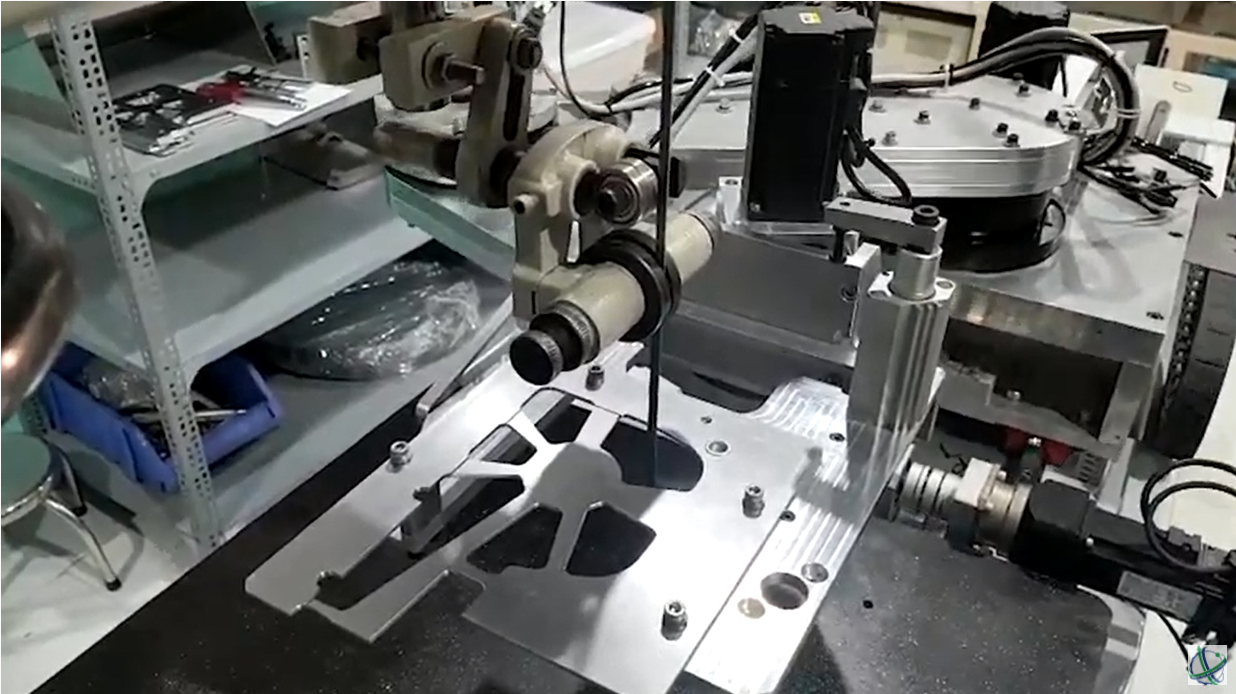

Hệ thống tự động trong công đoạn xử lý lượng dư sau đúc do nhóm nghiên cứu của Công ty TNHH Dịch vụ kỹ thuật thương mại Nhất Tinh chế tạo phục vụ nhu cầu cấp thiết về nâng cao năng suất, chất lượng sản phẩm cho ngành gia công cơ khí. (Ảnh: Nhóm nghiên cứu)

Theo KS. Nguyễn Thanh Liêm, công nghệ tự động xử lý cổ rót và làm sạch ba-via biến dạng 3D chi tiết đúc thuộc các lĩnh vực công nghệ CNC, Robot; CAM và thiết bị cắt - mài chuyên dụng. Vì vậy, việc tích hợp các công nghệ này có độ khó và sự phức tạp nhất định.

Triển khai thực hiện đề tài, nhóm nghiên cứu đã tính toán, thiết kế toàn diện, từ khâu phân tích công nghệ đến tính toán tổng thể, tính toán chi tiết từ đó thiết kế phần cứng điều khiển, lập trình phần mềm chuyên dụng (CAM chuyên biệt, điều khiển CNC và robot), gia công và lắp ráp cơ khí chính xác. Đây là tiền đề để tiến tới thực hiện chế tạo thành công trung tâm gia công CNC 5 trục. KS. Nguyễn Thanh Liêm cũng cho biết, nhóm đã hoàn thiện một số sản phẩm gồm: máy cưa lọng tiêu chuẩn kết hợp bàn máy di chuyển phôi CNC 2.5D và máy cưa lọng tiêu chuẩn kết hợp tay máy robot di chuyển phôi có khả năng cắt được vật liệu kim loại, biên dạng lõm đến 270 độ.

Cùng với đó là máy mài CNC gồm 3 trục tịnh tiến XYZ đã được tối ưu cấu hình bàn máy để phù hợp với ứng dụng mài ba-via kim loại chưa có sản phẩm tương tự trên thị trường.

Ngoài ra, nhóm nghiên cứu cũng chế tạo thành công đầu mài tự lựa đa phương; đầu mài tự lựa đơn phương với cơ cấu xoay phương tự lựa.

Đáng chú ý, các sản phẩm do nhóm chế tạo có thể được điều chỉnh để hoàn thiện hơn theo từng quy trình sản xuất cụ thể, nhằm tạo điều kiện cho các doanh nghiệp cải tiến công nghệ, cải thiện môi trường làm việc, nâng cao năng lực cạnh tranh,...

Với chức năng và thông số kỹ thuật tương đương hệ thống nhập ngoại nhưng giá thành thấp hơn hẳn sản phẩm nhập ngoại, các sản phẩm của nhóm nghiên cứu nếu được ứng dụng trong thực tế sẽ góp phần phát triển công nghiệp phụ trợ, thúc đẩy chuỗi cung ứng nội địa để cạnh tranh và thay thế các nhà cung ứng nước ngoài.

KS. Nguyễn Thanh Liêm cũng khẳng định, nhóm đã sẵn sàng cung ứng mô hình dây chuyền sản xuất tích hợp tự động hóa toàn diện (phù hợp với kiểu sản xuất hàng loạt, sản xuất liên tục, khối lượng sản xuất lớn hoặc những công việc có tính chất lặp lại và nhu cầu ổn định) ứng dụng hoàn thiện sản phẩm đúc, điển hình là dây chuyền sản xuất lốc xe máy đúc áp lực, dây chuyền sản xuất khung máy may đúc áp lực…

| Việc thiết kế chế tạo thiết bị tự động xử lý cho sản phẩm đúc là một yêu cầu cấp thiết, cho phép nâng cao năng suất, chất lượng và giảm giá thành sản phẩm. Do đó, nhóm nghiên cứu mong muốn tiếp tục nhận được sự hỗ trợ để thực hiện giai đoạn 2 của nhiệm vụ là “Tích hợp các sản phẩm của nhiệm vụ thành dây chuyền tự động toàn diện”, nhằm hoàn thiện giải pháp tự động hóa, tối ưu hóa dây chuyền máy tự động và các thiết bị phụ trợ, tiến tới chuyển giao công nghệ và cung ứng thiết bị cho doanh nghiệp, cơ sở gia công cơ khí có nhu cầu. |

Bích Phương